Общее описание | Фотографии | Видео | Комплектация, цены, заказ | Задать вопрос!

1. Станина станка с рабочим столом, макс. сечение заготовки 300х250 мм;

2. Подающий стол для бруса длиной до 6,5м, стреловидный толкатель с электромеханическим приводом, регулируемая скорость подачи;

3. Регулируемые направляющая линейка, прижимные вальцы и направляющие ролики;

4. Четыре регулируемых обрабатывающих шпинделя: нижний и левый мощностью по 15,0 кВт, верхний - 18,5 кВт, правый - 11,0 кВт;

5. Выносной пульт управления;

6. Раструбы под аспирацию;

7. Защитные кожухи;

8. Амперметр на каждый шпиндель;

9. Линейки для настройки размеров готового изделия.

Фрезы в базовую комплектацию не входят.

Ценовой конфигуратор временно недоступен.

В ближайшее время мы постараемся создать новые ценовые конфигураторы. А пока Вы можете запрашивать коммерческие предложения, в которых будут указаны цены на все опции, у менеджеров по электронной почте, телефону (в т. ч. бесплатному или по Viber / WhatsApp) или через чат на сайте.

2 159 000 руб.

Указана цена базовой комплектации. Цена актуальна.

Ценовой конфигуратор временно недоступен.

В ближайшее время мы постараемся создать новые ценовые конфигураторы. А пока Вы можете запрашивать коммерческие предложения, в которых будут указаны цены на все опции, у менеджеров по электронной почте, телефону (в т. ч. бесплатному или по Viber / WhatsApp) или через чат на сайте.

Максимальная ширина обрабатываемого бруса. Ширина бруса - важнейший параметр, определяющий фактическую толщину стены строения. В базовой комплектации максимальная ширина готового бруса ограничена значением в 300мм. Однако, если планируется изготовление продукции (бруса, или профильного лафета) еще большей ширины, данное значение можно увеличить.

Максимальная высота обрабатываемого бруса. Чем больше высота бруса, из которого сделано строение, тем меньше в стенах потенциальных мест утечки тепла, тем легче добиться высоких параметров энергоэффективности строения. В базовой комплектации максимальная высота готового бруса ограничена значением в 250мм. Однако, если планируется изготовление бруса большей высоты, данное значение можно увеличить.

Мощность приводов шпинделей. При производстве профилированного бруса заготовка базируется по двум плоскостям: правой и нижней. С этих сторон настраивается минимальный съем, чтобы не происходило перекоса заготовки. В идеале, съем материала со всех сторон должен быть минимальным, т. к. это выгодно с экономической точки зрения, но по ряду причин, на практике съем с верхней и левой частей бруса, обычно больше. Во-первых, большинство профилей строительного бруса сами по себе предполагают наибольший съем сверху (полость под утеплитель чаще всего выбирается именно сверху), во-вторых, если исходная заготовка имеет определенную кривизну, или выпилена со слишком большим запасом, весь этот съем приходится именно на верхний и левый шпиндель, т. к. справа и снизу съем всегда ограничен определенным минимальным значением. В связи с этим, мощности приводов верхнего и левого шпинделя, обычно больше, чем мощность привода нижнего и правого шпинделей. Мощности двигателей в базовой комплектации достаточно для практически любого классического сечения бруса. Если планируется обработка бруса нестандартного сечения с очень большим съемом материала, мощность двигателей некоторых шпинделей можно увеличить.

Форма сечения получаемого бруса. В базовой комплектации станок предназначен для получения профилированного бруса с прямыми боковыми поверхностями. При определенной доработке прижимных вальцов и направляющей линейки на станке так же можно получать брус с одной или двумя боковыми поверхностями произвольной формы. Конкретный профиль бруса определяется установленным на станке инструментом.

Инструмент. Для изготовления бруса требуются боковые вертикальные барабаны с прямыми ножами, которые обрабатывают боковые плоскости бруса, а так же фрезы на горизонтальные верхний и нижний шпиндели, которые будут определять профиль готового изделия. Буквой "М" обозначаются фрезы с механическим креплением ножей. Данный тип фрез хорош тем, что изначальный комплект, а так же расширение номенклатуры получаемых изделий обойдется недорого. Обозначенные буквой "П" фрезы с т/с режущими пластинами являются самым серьезным инструментом в станках подобного класса и стоимость данных фрез соответствующая, но эксплуатация в итоге будет выгоднее, т. к. стоимость комплектов режущих пластин сопоставима со стоимостью профильных ножей, а ресурс в несколько раз выше. Если необходим особый профиль получаемой продукции, например с одной радиусной стороной, то и инструмент нужно будет подбирать соответствующий. Наши специалисты помогут подобрать оптимальный инструмент для решения ваших задач.

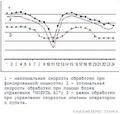

Модуль ЧПУ «А1». В режиме реального времени автоматический определяет нагрузку, действующую на инструмент и в соответствии с полученными данными регулирует скорость обработки.

При фиксированной мощности двигателей фрез максимальный объем снимаемой древесины ограничен. Следовательно, чем больше толщина снимаемого слоя, тем меньше должна быть скорость обработки. Станок "Флагман", оборудован приводом подачи заготовки с возможностью плавной регулировки скорости, позволяют оператору управлять скоростью обработки в зависимости от того, какой объем древесины необходимо в данный момент снимать.

Но оператор объективно не может абсолютно точно выдерживать оптимальную скорость обработки. В какие-то моменты времени скорость будет выше, а в какие-то ниже максимально допустимой скорости.

При скорости ниже оптимальной станок работает ниже своих возможностей, не делает тот объем работы, который мог бы делать. При скорости выше максимальной, возникает перегрузка, которая переводит станок в “экстремальный” режим, что отрицательно сказывается на ресурсе основных составляющих (инструмент, двигатели, шпиндели).

Блок системы управления «МОДУЛЬ А1» позволяет отслеживать текущую нагрузку на двигатель фрезы и в зависимости от нее автоматически изменять скорость подачи толкателя.

Использование данного блока является самым малозатратным способом повысить производительность станка без увеличения энергопотребления.

Кроме того, использование данного блока исключает возможность возникновения экстремальных перегрузок, что увеличивает ресурс станка и уменьшает вероятность нештатных ситуаций.

Блок управления «МОДУЛЬ А1» является отключаемым, т.е. оператор может в любой момент отключить систему автоматической обратной связи и продолжить обработку в ручном режиме.

Один блок «МОДУЛЬ А1» подключается только к одному двигателю. При профилировании классического бруса максимальная нагрузка обычно приходится на верхний двигатель, к которому и следует подключать в данном случае «МОДУЛЬ А1». Если максимальная нагрузка зачастую может ложиться на разные шпиндели, имеет смысл установить систему обратной связи «МОДУЛЬ А1» на несколько двигателей.

Высокоскоростные шпиндели. Стандартные шпиндели в базовой комплектации вращаются со скоростью 4500 об/мин. Данная скорость подобрана исходя из оптимального соотношения производительности, качества получаемой поверхности, надежности и стоимости станка. Если необходимо повысить качество получаемой поверхности, достаточно снизить скорость подачи заготовки. Однако, если необходимо экспортное качество в сочетании с высокой производительностью аналогичной импортным станкам, можно установить боковые шпиндели, обрабатывающие лицевую поверхность со скоростью вращения 6000 об/мин.

|

Фотографии

. В этом разделе представлены фотографии четырехстороннего станка "ФЛАГМАН 4x300".... |

|

Видео

. В этом разделе можно посмотреть видео работы четырехстороннего станка "ФЛАГМАН 4x300".... |

|

Задать вопрос!

. Задайте вопрос по профилирующему станку "Флагман 4х300" и мы обязательно вам ответим!... |